PHÒNG CHÁY CHỮA CHÁY – HỆ THỐNG

SPRINKLER TỰ ĐỘNG – ỐNG MỀM BẰNG KIM LOẠI

KẾT NỐI ĐẦU PHUN TRONG HỆ THỐNG CHỮA

CHÁY BẰNG NƯỚC –

YÊU CẦU KỸ THUẬT VÀ PHƯƠNG PHÁP THỬ

Fire fighting – Automatic sprinkler system – Metal flexible hose connects the

sprinkler – Technical requirements and test methods

Phòng cháy chữa cháy – Hệ thống sprinkler tự động – Ống mềm bằng kim loại kết nối đầu phun trong hệ thống chữa cháy bằng nước – Yêu cầu kỹ thuật và phương pháp thử

Fire fighting – Automatic sprinkler system – Metal flexible hose connects the sprinkler – Technical requirements and test methods

1. Phạm vi áp dụng.

Tiêu chuẩn này quy định yêu cầu kỹ thuật, phương pháp thử đối với Ống mềm kim loại kết

nối đầu phun sprinkler trong hệ thống chữa cháy tự động bằng nước.

2. Tiêu chuẩn viện dẫn.

– Tiêu chuẩn Số 2021-10 – Tiêu chuẩn kỹ thuật cho hệ thống chữa cháy sprinkler – ống mềm nối đầu phun chữa cháy của Hàn Quốc.

– Tiêu chuẩn ISO 9227 (Corrosion tests in artificial atmospheres — Salt spray tests) – Thử nghiệm ăn mòn trong môi trường nhân tạo – thử nghiệm phun mù muối;

– Tiêu chuẩn TCVN 4681 – Ren ống hình trụ;

3. Thuật ngữ và định nghĩa.

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa sau.

3.1. Ống kim loại mềm là một ống kim loại có khả năng co giãn, uốn cong trong giới hạn đàn hồi nhất định.

3.2. Ống mềm kim loại kết nối đầu phun trong hệ thống chữa cháy bằng nước (sau đây gọi là ống mềm kim loại) bao gồm ống kim loại mềm, đai ốc và ống nối dùng để kết nối các sprinkler vào đường ống cấp nước chữa cháy trong hệ thống chữa cháy tự động sprinkler.

3.3. Ống nối: Bộ phận kết nối ống mềm kim loại và đầu phun.

3.4. Vòng cách ly: Bộ phận nằm giữa ống mềm và đai ốc nhằm ngăn chặn sự ăn mòn điện hóa.

3.5. Góc uốn: Góc uốn của ống mềm kim loại mà tại đó bán kính góc uốn tối thiểu theo công bố của nhà sản xuất.

4. Yêu cầu chung.

4.1. Cấu trúc.

Cấu trúc ống mềm kim loại cần đáp ứng các yêu cầu sau:

4.1.1. Ống mềm kim loại bao gồm một ống kim loại mềm, đai ốc và ống nối, có khả năng chịu được áp suất và va đập cần thiết.

4.1.2. Ren đai ốc và ống nối phải đảm bảo yêu cầu tại tiêu chuẩn Việt Nam 4681 – Ren ống hình trụ.

TIÊU CHUẨN QUỐC GIA TCVN : 2021 TCVN XXXX :2021

4.1.4. Trường hợp ống mềm kim loại có dây bện kim loại thì lớp dây bện này phải được đan đối xứng quanh thân ống mềm.

4.2. Hình thức.

Hình thức bên ngoài của ống nối phải đáp ứng các yêu cầu sau:

4.2.1. Các bộ phận của ống mềm kim loại không có các khuyết tật, nứt hoặc hư hỏng khác.

4.2.2. Đai ốc theo phải đảm bảo dễ dàng lắp đặt, không gây ra hiện tượng vặn xoán hoặc hư

hỏng ống mềm.

4.2.3. Nếu phần ống kim loại mềm của ống mềm kim loại được gia cố bằng lớp lưới bện ở ngoài, thì lớp này phải đồng đều và không được xoắn, xước, chồng chéo hoặc bị đứt tại bất kỳ điểm nào.

4.3. Kích thước.

Kích thước các bộ phận của ống mềm kim loại và phạm vi sai số cho phép phải đảm bảo các yêu cầu sau:

4.3.1. Sai số chiều dài thực tế ống mềm kim loại so với giá trị danh nghĩa phải nằm trong khoảng từ -1% đến 3%. .

4.3.2. Đường kính trong của ống mềm kim loại tổi thiểu phải là 19,5mm và không nhỏ hơn 98% giá trị danh nghĩa.

4.4. Ghi nhãn.

Ống nối mềm kim loại phải được dán nhãn ở vị trí dễ nhìn và không thể tẩy xóa, bao gồm các thông tin sau:

– Tên sản phẩm, số chứng nhận sản phẩm;

– Tên hoặc dấu hiệu của nhà sản xuất;

– Ngày sản xuất, số seri (hoặc số lô);

– Áp suất làm việc tối đa;

– Đường kính và chiều dài danh nghĩa;

– Chiều dài tương đương; Hằng số lưu lượng (K);

– Lưu ý khi sử dụng;

– Số lượng góc uốn tối đa;

– Nếu có phụ kiện là nhựa tổng hợp, thông tin của phụ kiện này phải được ghi trên thông tin ghi nhãn.

4.5. Yêu cầu về vật liệu chế tạo

Vật liệu chế tạo ống mềm kim loại phải đảm bảo yêu cầu sau:

4. 5.1. Vật liệu chế tạo phần ống kim loại mềm phải là kim loại không gỉ.

4.5.2. Đai ốc, ống nối và các mối nối phải là vật liệu chống ăn mòn hoặc phải được xử lý chống ăn mòn

4.5.3. Khi các đai ốc và ống nối hoặc bộ phận nào khác được chế tạo bằng vật liệu nhựa tổng hợp, các chi tiết này phải được đảm bảo các yêu cầu sau tại TCVN 12653-1 gồm: Cường độ chịu kéo theo điều 8.6, Độ bền chịu nghiến theo Điều 8.2; Chịu nhiệt theo chu kỳ theo Điều 7.7.; Độ bền va đập theo Điều 8.4; Độ bền khi chịu tác động của môi trường theo Điều 8.7; Tính cháy theo Điều 7.5; Tính chịu lửa theo Điều 7.6, thử nghiệm theo TCVN 12653-2.

4.5.4. Khi đai ốc, đầu nối làm bằng nhựa mà liên kết với ống bằng thép thì các đoạn nối ren bên trong ống phải được gia cường bằng thép.

TCTCVN XXXX:2021 VN 12314-1:2018

5. Yêu cầu kỹ thuật.

5.1. Yêu cầu về chống ăn mòn

Ống mềm kim loại không bị ăn mòn khi thực hiện thử nghiệm theo Điều 6.1.

5.2. Yêu cầu về áp suất làm việc lớn nhất

Áp suất làm việc lớn nhất của ống mềm kim loại phải đạt tối thiểu 14 bar.

5.3. Yêu cầu về khả năng chịu áp lực thủy lực.

Ống mềm kim loại không được xảy ra biến dạng, rò rỉ hoặc vỡ trong quá trình thử nghiệm theo Điều 6.2.

5.4. Yêu cầu về biến dạng.

Độ giãn dài trên mỗi mét ống của ống mềm kim loại không vượt quá 8,4mm/m và độ giãn dài của ống mềm kim loại không được vượt quá 31mm khi thử nghiệm theo Điều 6.3.

5.5. Yêu cầu về khả năng chịu rung.

Trong quá trình thử nghiệm chịu rung theo Điều 6.4, ống mềm kim loại không được xuất hiện hiện tượng rò rỉ hoặc bong, hỏng ốc vít.

5.6. Yêu cầu về độ linh hoạt.

Trong quá trình thử nghiệm độ linh hoạt theo Điều 6.5, ống mềm kim loại không được xuất hiện hiện tượng rò rỉ hoặc bong, hỏng ốc vít.

5.7. Yêu cầu về khả năng chịu va đập thủy lực.

Trong quá trình thử nghiệm theo Điều 6.6, ống mềm kim loại phải đảm bảo tại bất kỳ bộ phận nào cũng không được xuất hiện hiện tượng rò rỉ hoặc bong, hỏng ốc vít.

5.8. Yêu cầu về áp suất phá hủy.

Khi đưa áp suất trong đường ống lên gấp 4 lần áp suất làm việc lớn nhất, trên dường ống và các đoạn nối không được xảy ra hiện tượng nứt, vỡ.

5.9. Yêu cầu về thay đổi đường kính khi chịu nén.

Thay đổi đường kính của ống mềm kim loại phải nhỏ hơn 5% khi thử nghiệm theo Điều 6.8.

5.10. Yêu cầu về khả năng chịu nén bẹp

Ống mềm kim loại không được có hiện tượng nứt, vỡ khi thử nghiệm theo Điều 6.9.

5.11. Yêu cầu về tổn thất áp suất

Chiều dài tương đương của ống mềm kim loại khi thử nghiệm theo Điều 6.10 phải sai lệch không quá ± 5% giá trị công bố của nhà sản xuất.

6. Phương pháp thử nghiệm

6.1. Thử nghiệm chống ăn mòn

Ống mềm kim loại được thử nghiệm phun muối theo quy trình nêu tại Tiêu chuẩn ISO 9227:2017 (Corrosion tests in artificial atmospheres — Salt spray tests) cho 5 chu kỳ, mỗi chu kỳ bao gồm 8 giờ hoạt động trong máy thử và lưu lại 16 giờ sau đó.

TCVN XXXX :2021

6.2. Thử nghiệm khả năng chịu áp lực thủy lực

Ống mềm kim loại được cố định thẳng. Trước khi tiến hành thử nghiệm, ống được điền đầy nước để loại bỏ hết khí dư. Một đầu ống bịt kín, đầu còn lại được nối với hệ thống tăng áp thủy lực. Áp suất trong ống được tăng lên bằng 1,5 lần áp suất làm việc lớn nhất trong 5 phút

6.3. Thử nghiệm biến dạng

Ống mềm kim loại được đặt thẳng. Đo chiều dài L0 của ống mềm kim loại. Trước khi thử nghiệm, xả hết khí dư trong ống, bịt kín một đầu ống. Một đầu được nối vào hệ thống tăng áp thủy lực qua van khóa. Tạo áp lực nước gấp 1,5 lần áp suất làm việc tối đa trong 1 phút rồi xả hết áp lực trong ống. Sau 5 phút đo chiều dài (L1) của ống mềm kim loại. Tính độ giãn dài trên 1 mét ống và độ giãn dài của ống mềm kim loại theo công thức tính sau.

– Độ giãn dài trên 1 mét ống (mm/m) = (L1 – L0)/L0;

– Độ giãn dài (mm) = L1 – L0.

6.4. Thử nghiệm rung

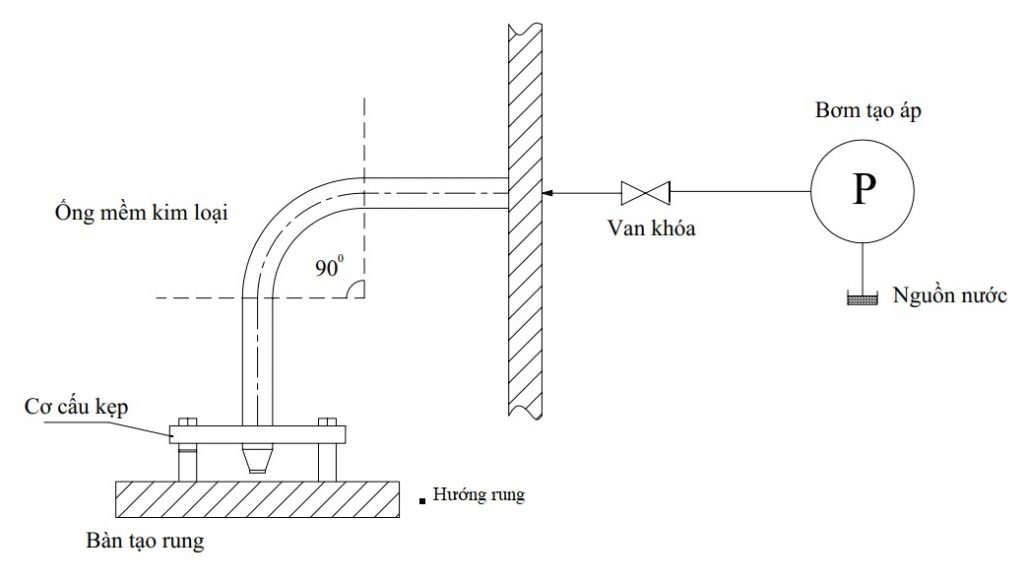

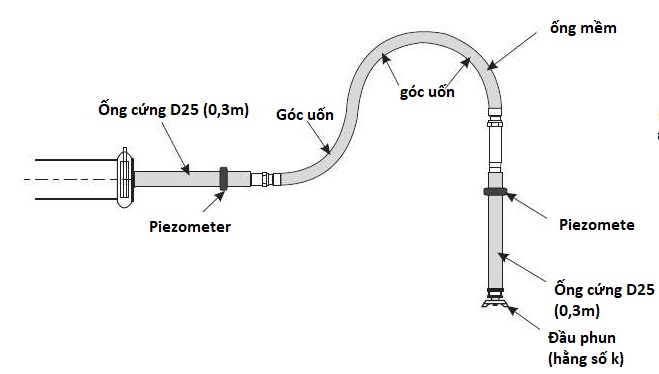

Mô hình thử nghiệm được trình bày tại hình 1

Ống mềm kim loại được cố định vào bàn tạo rung qua một cơ cấu kẹp khóa, một đầu bịt kín, một đầu được nối vào hệ thống tăng áp thủy lực qua một van khóa, góc uốn của ống kim loại là 900. Cách thức lắp đặt phải theo hướng dẫn của nhà sản xuất. Đưa áp suất thủy lực trong ống lên 1 bar. Ống nối mềm được rung theo phương ngang ở tần số 25hz, biên độ dao động là 5mm trong thời gian 6 tiếng.

Ống mềm nối Sprinkler hãng Daejjin được kiểm đinh PCCC

Hình 1: Thử nghiệm rung

6.5. Thử nghiệm độ linh hoạt

6.5.1. Đối với ống mềm kim loại có phần ống kim loại mềm dạng gân xoán.

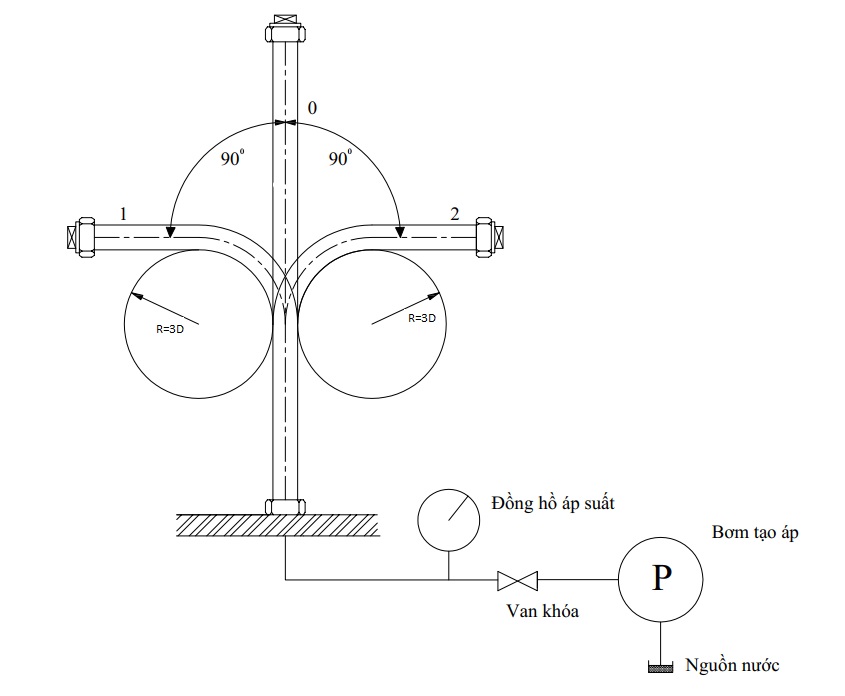

Mô hình thử nghiệm được trình bày tại hình 2.

Ống mềm kim loại được đặt trên mặt phẳng ngang có 2 đĩa tròn với bán kính R bằng 3 lần đường kính danh nghĩa của ống mềm kim loại, một đầu bịt kín, một đầu được nối vào hệ thống tăng áp thủy lực. Cách thức lắp đặt phải theo hướng dẫn của nhà sản xuất. Đưa áp suất thủy lực trong ống lên 0,2 bar. Ống nối mềm được thực hiện 15 chu kỳ chuyển động theo chu kỳ từ vị trí 0-1-0 (hoặc 0-2-0) với góc uốn 900, mỗi chu kỳ 10 đến 12 giây.

TCTCVN XXXX:2021 VN 12314-1:2018

Ống mềm Thử nghiệm PCCC

Hình 2: Thử nghiệm độ linh hoạt (đối với ống mềm kim loại dạng gân xoán)

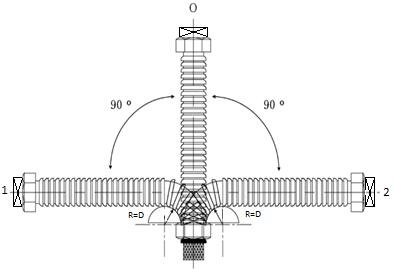

6.5.2. Đối với ống mềm kim loại có phần ống kim loại mềm dạng gân thẳng (hình tròn đều nhau).

Mô hình thử nghiệm được trình bày tại hình 3.

Ống mềm kim loại được đặt trên mặt phẳng ngang có 2 đĩa tròn với bán kính R bằng đường kính danh nghĩa của ống mềm kim loại, một đầu bịt kín, một đầu được nối vào hệ thống tăng áp thủy lực. Cách thức lắp đặt phải theo hướng dẫn của nhà sản xuất. Đưa áp suất thủy lực trong ống lên 1 bar. Ống nối mềm được thực hiện 5 chu kỳ chuyển động theo chu kỳ từ vị trí 0-1-0- 2-0 với góc uốn 900, mỗi chu kỳ 10-12 giây. Hình 3: Thử nghiệm ống mềm kim loại

TCVN XXXX :2021

6.6. Thử nghiệm va đập thủy lực.

Mô hình thử nghiệm được trình bày tại hình 3

Ống mềm kim loại có một đầu được nối vào hệ thống tạo áp suất thủy lực theo chu kỳ, trước khi tiến hành thí nghiệm xả hết khí dư trong ống. Thực hiện lặp lại 4000 lần chu kỳ thay đổi áp suất thủy lực trong ống nối mềm kim loại từ 3.5 bar lên 35 bar trong 1 giây, sau đó giảm áp từ 35 bar xuống 3.5 bar trong 1 giây. Kết thúc 4000 chu kỳ, tăng áp suất thủy lực trong ống nối mềm kim loại lên 1,5 lần áp suất thủy lực tối đa trong 5 phút

.

Hình 4. Thử nghiệm va đập thủy lực

6.7. Thử nghiệm áp suất phá hủy

Đưa áp suất bằng 4 lần áp suất làm việc tối đa vào ống mềm bằng kim loại trong thời gian 1 phút.

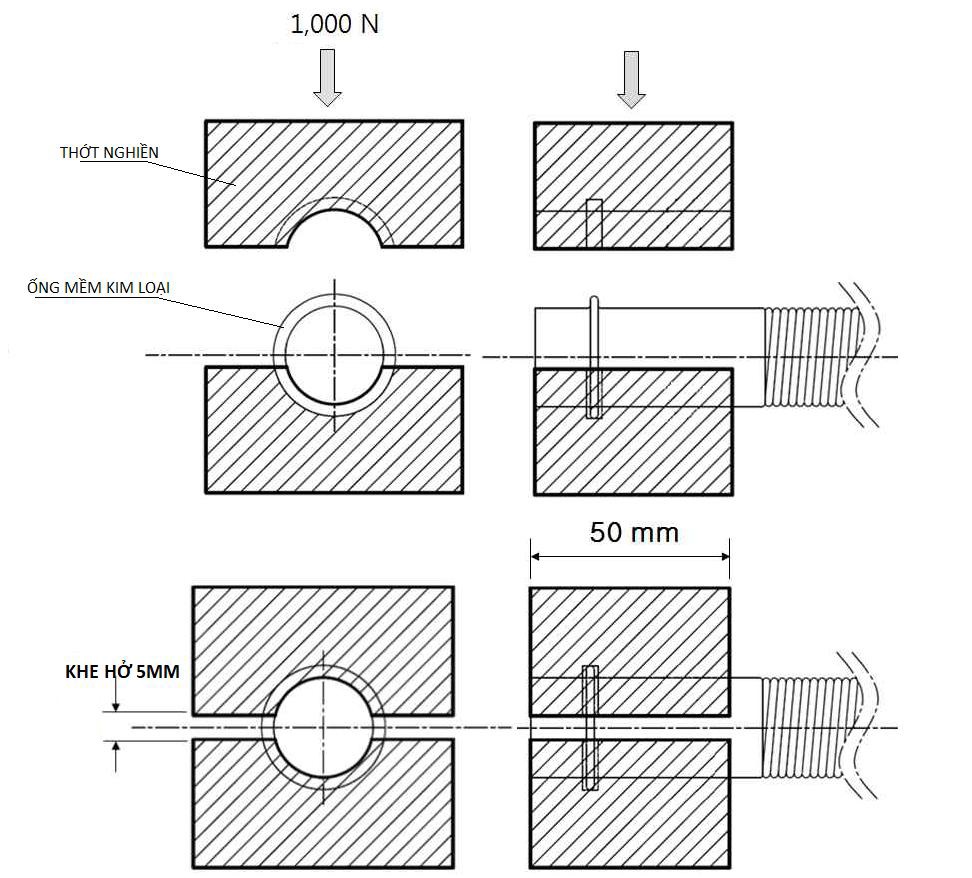

6.8. Thử nghiệm nghiền.

Các ống mềm kim loại có đai ốc không cố định, di chuyển theo chiều dọc ống kim loại mềm phải được thử nghiệm nghiền theo mô tả tại hình 5.

Thử nghiệm nghiền cho ống mềm

Hình 5. Thử nghiệm nghiền

TCTCVN XXXX:2021 VN 12314-1:2018

Thớt nghiền là một tải trọng 1000N, có hình dáng như mô tả tại hình 5.. Một đoạn ống mềm kim loại được loại bỏ các đai ốc. Đặt 2 thớt nghiền kim loại ở vị trí đầu ống có độ dài 50mm. Tại vị trí ban đầu đầu ống mềm chưa chịu lực các thớt nghiền cách nhau 5mm, sau đó ống mềm bắt đầu chịu tải trong 30 giây. Thay đổi đường kính ống mềm được xác định bằng độ giảm của khe hở 5mm ban đầu.

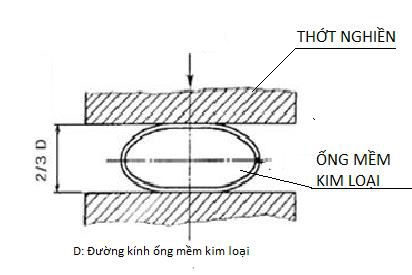

6.9. Thử nghiệm nén bẹp

Trong thử nghiệm này, ống mềm kim loại được đặt dưới thớt nghiền phẳng một đoạn có chiều dài 50mm (mô tả tại hình 6). Ống mềm được nén lại đến khi khoảng cách giữa khe hở 2 thớt nghiền bằng 2/3 đường kính của ống mềm kim loại.

Hình 6. Thử nghiệm nén bẹp

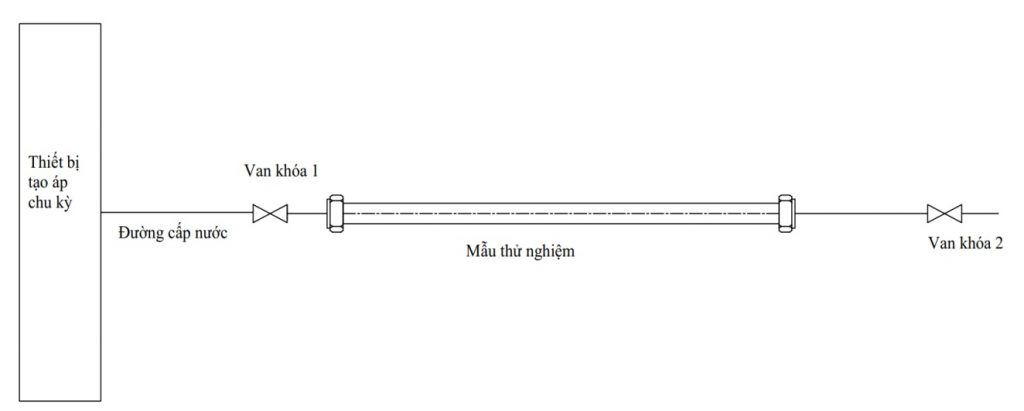

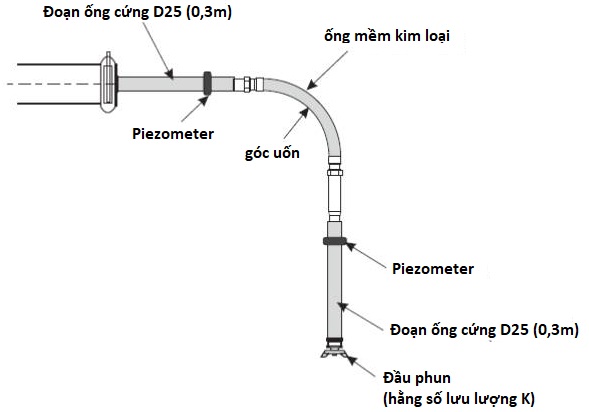

6.10. Thử nghiệm tổn thất áp suất

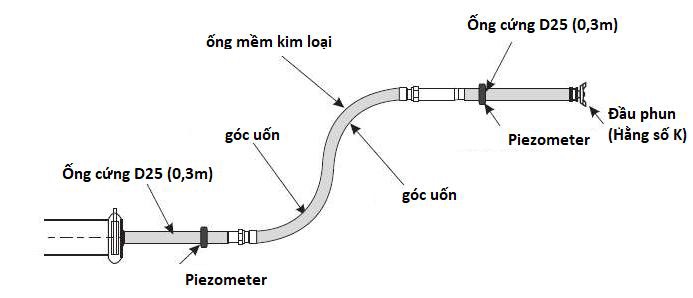

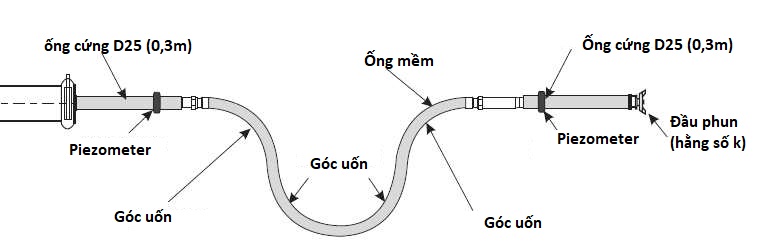

Ống mềm kim loại được nối vào hệ thống kiểm tra tổn thất áp suất như mô hình nêu tại hình 7. Hệ thống thử nghiệm phải tạo ra dược năm tốc độ dòng chảy khác nhau trong khoảng từ 3,1 m/ giây đến 5,5 m/ giây. Ống mềm trước khi thử nghiệm đo tổn thất áp suất phải được uốn với số lượng góc uốn tối đa theo công bố của nhà sản xuất (hình 7).

L =1 / 6,174 . 105 x((𝐶1,85 x 𝐷4,87)/𝑄1,85) x 10x ΔP

Trong đó:

L : Chiều dài tương đương (m);

C = 120;

D: Đường kính trong ống mềm kim loại (mm);

Q: Lưu lượng (lít/ phút);

ΔP: Tổn thất áp suất.

Hình 7: Mô hình thử nghiệm tổn thất ma sát

TCVN XXXX :2021 12

1 góc uốn

2 góc uốn

3 góc uốn

4 góc uốn

Hình 8: Bố trí thử nghiệm ống mềm kịm loại với một số góc uốn khác nhau.

* Trường hợp số góc uốn tối đa lớn hơn 4, nhà sản xuất hướng dẫn lắp đặt ống mềm vào mô hình thử nghiệm sao cho số lượng góc uốn của ống mềm đạt tối đa